Silkyのこだわり

silkyのはさみへのこだわり

■SILKYはさみの違い

SILKYブランドのはさみは、先端機械を駆使して一般の鋏にないSILKY鋏だけの特徴を生み出しています。

まずは、NBSシリーズを始め各商品に加工されている冷間鍛造です。

巨大な400t油圧プレスで強く圧縮された刃材は、同じ材質・同じ硬度を持っている刃材と比較しても、はるかに衝撃に強く耐摩耗性も優れています。

特にはさみ先端部の強度は一般の鍛造無しの鋏とは比較にならないほどの強さを持つことになります。

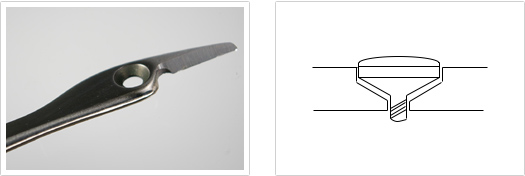

さらにSILKYはさみの最大の特徴である裏面のR状のくぼみ、つまり『ヒ』が付いている点です。

このヒがつくことにより切られる物が内側へ巻き込もうとする力が発生し、切り逃げを抑制する効果があります。

ヒが付いていないと切られる物が前へ押し出されてしまいしっかりと食らい付くような切れ味になりません。

さらに、ヒにより二番刃ができ切れ味を長く持続させる効果もあります。

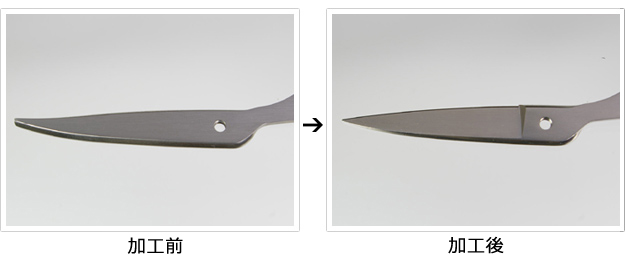

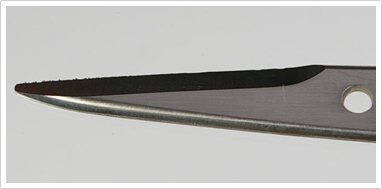

最後にSILKYはさみの切れ味の生命線である小刃加工です。

小刃加工には、精密NC研削機を使用し 十分な水をかけ1/1000mm単位の精度で刃付けがなされています。

手引きや汎用機に比べ小刃の角度が一定で焼けることなく、しかりとした鋭利な刃が付けられています。

この3つが相乗効果となってSILKY鋏の違いを出しているのです。

レーザー加工

レーザー加工のこだわりを説明する前に、プレス抜きについて説明させてもらいます。

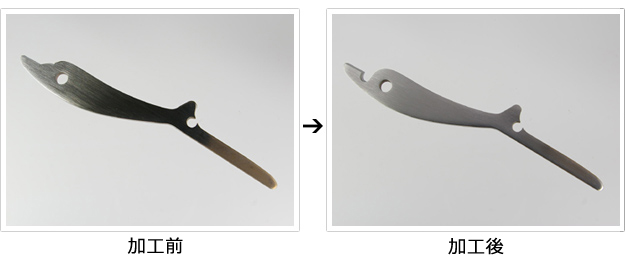

商品の工程で一番最初にくる工程がプレス抜きとレーザー加工になります。

どちらも板材からそれぞれの工法により刃材の形状がつくられます。

『プレス抜き』と呼ばれる工法は、ステンレスの板材をプレス機と型を使ってはさみの形状に抜く方法になり、一度型を作れば同じ形状のはさみを作り続けれます。コスト面では作れば作るほど安くなる、というメリットもあり、現在世の中に出回っているほとんどのはさみはこのプレス抜きにより最初の形状が作られています。

しかし、プレス抜きではどうしても解決できない問題があります。

- 型を使って形状を抜く為、大きい形状には抜けるが細かい複雑な形状には抜けない

- 数千・数万枚となると形状にバラつきが出て、品質も高く維持できない→頻繁にメンテナンスが必要になる

- 板厚の厚みに対して歪みが比例して大きくなる

高品質のものは望めず、多く生産しようとしても品質が低下するなど、品質に限界があります。 そこで、SILKYはその問題を解決すべくレーザー加工機を導入しました。

ではなぜそこまでコストのかかるレーザー加工をSILKYは始めたのか。それにははさみに対するあくなきこだわりがあるからです。

■SILKYがレーザーにこだわる理由

レーザー加工機では、

- 1/1000mm単位の細かな寸法精度を実現、複雑な形状にも制限されない

- 板厚に制限されず、厚い物でも歪みが出ずに切断可能

- 何万枚・何十万枚切断しても形状はズレない

と、プレス抜きの問題点は全て克服し求めていた高品質も実現しました。

プレス抜きでは型に問題があった場合メンテナンスなど改善に時間がかかり、型修正にも費用がかかってしまいます。

レーザー加工機ならその場で修正し改善して生産できる、という問題改善性にも優れています。

また、SILKYは多品種少量で生産を行っているためその都度商品により型を替える必要もなく、よりスピーディに生産をすることも可能になりました。

高品質・生産性を求め、プレス抜きよりコストが掛かるレーザー加工にSILKYのこだわりがあります。

SILKYのレーザー加工とは?

- CAD

- ↓ 1/1000mm単位で設計、図面に起こす

- データ変換(DXF)

- ↓ CADで図面にしたものをレーザー加工ソフトデータに変換

- レーザー加工

- 1/1000mmの精度で切断、何百・何千・何万枚切断しても、形状は全て同じ

上記の流れで設計→レーザー加工を行っています。

もちろんはさみにより形状は異なりますし、板厚・材質は全て違います。

一つ一つの異なる環境に合わせて加工スピードや細かな設定を変え加工をしています。

| 比較項目 | レーザー | プレス |

|---|---|---|

| コスト | 2 | 5 |

| 加工精度 | 4 | 3 |

| 品質 | 4 | 2 |

| 問題改善性 | 5 | 2 |

| 生産スピード | 5 | 3 |

材料

ステンレスとは?

ステンレス鋼(Stainless steel)は、鉄にクロムやニッケルの合金。「ステンレススチール」や「不銹鋼」(ふしゅうこう)などとも呼ばれています。

ステンレス鋼にはおよそ200種類の鋼種があり、合金元素含有量や金属組織によって機械的性質、耐食性などもさまざまです。

■SILKYがステンレスを使う理由

- 耐食性、耐久性、強度、耐熱性、に優れている簡単に言えば『強い』材料

- 錆にくい錆ないわけじゃないです。錆「にくい」。よくよく考えれば台所の流し台も魔法瓶の水筒もステンレス

- 加工に強い

ステンレス鋼は伸びがよく、絞りや張り出し成形性も高いため、当社で行っている鍛造など型に入れて形状を造る、ということもできる。

しかし、加工硬化(=ひずみ)があるので、これを考慮して型の製作など更に精密な設計をする必要がある。

それに、ステンレス鋼は全般的に切削性(=削って加工しやすさ)が悪く、鉄や銅、アルミニウムと比べても、加工した面がひずみやすく、ただ削れば形ができる、というわけでもない。

そこで、当社独自の最新NC研削機を用い精密に加工することでひずみの少ない精度抜群のはさみが出来上がる。

■SILKYのはさみの材料

SUS420J2

熱処理(焼入・焼もどし)により、高強度、高硬度を得られる。他メーカーでもはさみなど刃物全般に使われている。 安価で加工もしやすい為、一般軽作業から事務用に適している。

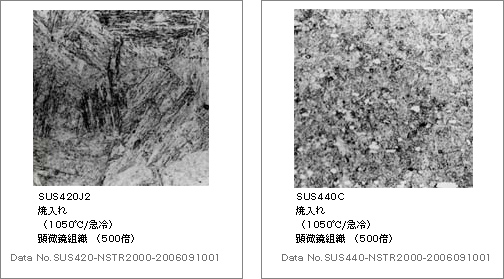

図は、SILKYのはさみでよく使う材料「420j2]と「440c」を比べたものです。 SUS(ステンレス)440C...ステンレスの中でも最も硬度が高く(=硬い)ステンレス。中の組織も細かく、強度は抜群。でもその反面、材料がひずみやすく加工しずらい。 SUS420J2...440Cに比べ、組織同士の間は空いているが、簡単に加工しやすくいろいろな形に成型できる。

6A (AUS6)

日本製のステンレスで、愛知製鋼という会社が製作。

13Cr鋼(屋外や湿気のある場所にも強いクロム)の量を高め、焼入硬さを向上させたもの。 そこにバナジウム(V)、モンデブリン(Mo)、硅素(Si)などを加え、硬さ、耐磨耗性などを一層向上させたステンレス鋼です。

- バナジウム...耐磨耗性が向上する。

- モンデブリン...粘り気(しなやかさ)が向上する。

- 珪素(ケイ素)...強さや硬さを増す作用がある。

もともとは手術用メスに使用されていたそうです。

少しグレードが高いはさみに使用しています。堅いもの・分厚いものを切るのに適しています。

趣味や仕事の道具として、ちょっといいものを...とお探しの方はこの材料を使ったはさみがオススメです。

8A (AUS8) ←ハイステン

6A(=AUS6)を元に改良されたもので、6Aの材料とはカーボンやクロムの割合が違います。

特にクロムの含有量が多く、より焼入れ硬度が高く入るので6Aの材料より硬くなる。

錆にも強いため、水辺で使う物によくこの材料は使われ、家庭用の包丁などにも利用されています。

よりハードな作業や、水・湿気が多い錆びやすい現場に適しています。

10A (AUS10) ←ハイステン

炭素の含有量を更に増やし、硬度をあげたのが10A(=AUS10)。

材料が高価で、加工が難しいという難点もあるが通常のステンレスよりも硬く刃こぼれも少ない為、より堅く切りにくいものにも適している。

当社ではケプラー繊維(釣り糸)などの合成繊維を切るはさみの材料として使っています。

焼き入れ

焼き入れのこだわりは、材料をにとって最良で最高な硬度を正確に全体へ入れることです。

『焼入れ』とは、鋼をより一層硬くする為の熱処理(ねつしょり)加工のことで、

ステンレス鋼を1000℃程の炉の中に入れ加熱することで、材料内の組織が変化し、焼入れを行う前に比べ硬さがUPします。

でも、ただ焼いただけでは鋼は硬くはなっても、曲げたりひねったりするとすぐ折れてしまう性質になり、 この硬い状態に更に粘りとコシを出す為に、焼入れより低い温度の炉の中に入れ加熱します。それを『焼戻し(やきもどし)』といい、『焼き戻し』を行うことにより硬さ+柔軟性を得ることができます。

この『焼き戻し』も含め、当社では『焼入れ』と呼んでいます。

■硬度

『硬度』とは『硬さ』をあらわす言葉であり、この場合『HRC』という表記をつかいます。

一般的にこの数値が高いほど硬度が高く『硬い』とうことになります。

| 使用材料 | 焼入れ硬度(:HRC) | 使用目的 |

|---|---|---|

| 420J2 | 53 | 家庭・事務用 |

| 軽作業 | ||

| 6A(AUS6) | 56 | 趣味用 |

| 一般作業 | ||

| 8A(AUS8) | 58 | プロ・先生・業務用 |

| ハード作業 | ||

| 10A(AUS10) | 60 | 特殊作業環境用 |

| 合成繊維・高機能アラミド繊維 | ||

| 難易度な切断対象物 |

*使用用途により硬度を変える商品もあります。

外形・表面仕上げ

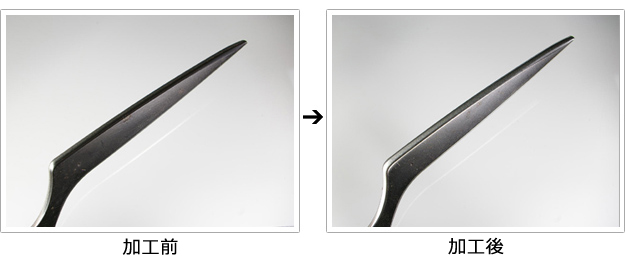

外形仕上げのこだわりは、熟練した職人の手により綺麗な外観と手にやさしくなじむためにSILKYはさみの商品すべて、1本1本手作業で磨きあげることです。

はさみは、1枚の大きなステンレスの板をはさみの形に切り抜くことから始まります。

切り抜いたはさみの外形(側面部)は凹凸状の破断面になり、そのままではとても商品には出来ません。 更にSILKYでは特殊加工の冷間鍛造加工により側面をR面状にするため、手になじむように磨きあげる工程も必要になります。

その破断面を綺麗に仕上げ、見た目だけでなく一定の寸法を加工するのが外形仕上げです。

ましてSILKYのはさみは他のメーカーのはさみと違い、使用するステンレス材料も硬く加工しずらいですし形状も特殊なものが多く、簡単にできる加工ではありません。

何十年と培った技術と感覚で加工を行い、いい商品はいい職人により造りあげています。

■外形仕上げの種類

背研ぎ

R面バフ

表面仕上げのこだわりは、独自の加工工程によりSILKYはさみの美しい表面がつくられます。

今までのはさみで、表面をこれだけ綺麗に仕上げるメーカーはほとんどいませんでした。

表面の大きな傷やゴミを取る為に表面加工を施していた程度で、商品の完成度として表面を磨いているメーカーはほとんどなく、ここまでこだわるメーカーも皆無でした。

もちろんSILKYの表面加工も、一番の目的は表面の傷・ゴミを取り除くということです。

しかしそれだけでは表面の輝くような美しさは得られず、他のはさみと並べても同じようにしか見えません。

SILKYのはさみはフッ素コーティング加工がしてある商品を除き、ほぼ全ての商品が2回表面を磨いてあります。

1回目はまず表面の大きな凹凸・傷を消すために荒い目で磨き、2回目は仕上げのため細かい目を使用しまるでつや消しのように磨きあげる。

その手間が商品の質感を一段と上げ、他のはさみにはない美しさの理由なのです。

■表面仕上げの種類

平面バフ

●ミラーバフ

鏡のように美しく、反射・映り込む位に磨き上げた表面

●サテンバフ

目の細かいバフを使って、表面を滑らかにつや消しにしたように磨いた表面

裏刃

裏刃のこだわりは、鋏として成り立つための一番重要な工程として考え、 商品の用途・機能を満たすため裏刃の種類を考慮し、最先端の機械により安定された加工がされています。

■裏刃とは?

裏刃とは、ここのことをいいます。

■裏刃を引く理由

裏刃を引く理由、それははさみの調子を良くし、切れ味をUPさせる為です。

はさみの『調子』というのは握って刃を動かした時の刃と刃が擦れる強さをいい、刃同士が擦れ合う点(触点)が点で動きシャキシャキと軽く動くはさみが『調子がいい』といわれ、逆に『調子が悪い』というのはネバっとした点ではなく面で刃同士が擦れ合っている握り心地も重たいことをいいます。

調子が悪いと、切れが悪いです。力を入れないとはさみを動かせないので使いづらいのはもちろん、触点にも力が余分に加わる為、刃がこぼれやすくなってしまいます。

SILKYはさみの調子は、裏刃の加工により擦れ合う刃と刃の間に隙間をつくり、2本の刃材が点で触れ合いはさみとして動かしたときに、点がきれいに動くようになります。

また同時に、裏刃には小刃を安定にさせ、切れ味をUPさせるという役割もあります。

ただ見かけだけで研削するのではなく、切削量を決め1/1000mm単位で加工をします。裏加工面をフラットにすることでエッジが立ち、面を研削することにより凹凸もなくなり、刃が安定します。

■SILKYの裏刃加工

SILKYの裏刃加工は、そのはさみの用途に合わせて加工をします。

かといって削らなければ刃同士の当りが弱く、2本の刃と刃の間の空間も少なくなるためベタッとした調子の悪いはさみになってしまいます。

そのはさみの用途に合わせた裏刃加工が必要になります。

●例えば、キッチンはさみ。

キッチンで使うはさみなので、多用途に使用します。いろんなものを切ったり、切ったものが刃材の隙間に詰まったりする可能性もあります。

研削量が少ないと、その現象が起きいずれ調子がおもくなり、最終的にはその異物が邪魔をしはさみの機能が失なわれます。

お肉などを切るときも重たい調子で更に切りにくいものを切るのはかなりの労力を必要としてしまいます。

その為、その環境を考慮して裏刃の研削量は大きく、軽い調子に仕上げます。

●では布きりはさみの場合。

布など柔らかくて逃げやすいものを切る場合には、逆に研削量を少なくします。この場合はキッチンはさみと正反対で、研削量が多いと2本の刃の隙間が大きいため上手く切断物を挟み込むことができず、切り逃がしてしまいしかも、布切りはさみは切れ味のある刃をつけるため、触点に力がかかりすぎるとかじってしまいます。

上記のはさみのほかにもいろいろな用途に合わせて裏刃の研削量を決めています。

刃長が長いものであれば研削量を多めにし先端まで触点が移動するようにしなければ刃全体で切ることはできませんし逆に刃長が短いはさみは研削量を少なめにして調子と切れ味のバランスを整えます。

SILKYは、この裏刃にこだわり全てのはさみの裏刃研削をNC制御といわれる精密研削機で加工しています。

NC研削機では1/1000mm単位で正確な加工をすることができ、研削の送り、砥石の選択の幅が広がる事で細かい目の裏刃が設定できます。それにより、鋏の理想的な機能を備えることができます。

『SILKY』のブランド名の由来は『シルク(SILK)のように軽く、シャキシャキとした切れ味』というイメージから名づけられました。

軽い滑らかな調子を実現すると共にはさみの用途別や形状ごとに研削量を考え、1/1000mm単位で加工をする。 見落としてしまうようなはさみの裏側に他メーカーでは真似出来ないSILKYのこだわりの加工があります。

表刃

表刃へのこだわりは、鋏の切断対象物に合わせた切り残し・角度を考慮し加工をし用途に合った加工形状が作られています。

■表刃とは?

■SILKYのはさみの刃は2段刃

表刃研削→小刃付け と、SILKYのはさみは全て2段刃になっています。

その理由は、

●小刃の角度を更に鋭角にするため

①直接刃を付けようとしても鈍角になり、鋭い切れ味は望めません。

②かといって鋭い刃を付けるため鋭角に研削をしても、③と比べ赤点線で囲った中の刃材の肉厚が薄くなり、強度が落ちてしまいます。

③強度を保ちつつ、刃を付けようと思うと2段刃が一番最適。

●切り逃げやすいようにする

①の鈍角な刃だと、切断物が刃に付き剥がれにくいのと、硬い切断物だと切断抵抗が多き大きいための力が必要になります。

2段刃で小刃と表刃に角度の違いがあると、切断抵抗は小さく付きにくいです。

切断物やはさみの用途に合わせて表刃の切り残しの量を変え、硬く肉厚のあるものを切る場合は切り残しを多めに残し刃の耐久性をあげてやります、逆に繊細に使いたいものは出来るだけ切り残しを少なくします。

ただし、刃こぼれしやすくななるため、刃を付ける際は適切な刃をつけなければなりません。

このようにただ2段刃にするだけではなくはさみの使用用途や切断物によっても切り残しを変え、より適した刃が付けられるようにするためにも、2段刃加工にこだわっています。

ハンドル成型

ハンドルのこだわり、より使い心地のよい、握りやすいハンドルの製作に力をいれています。

ハンドルの形状はもちろん、使用するプラスチック樹脂(ハンドルの材料)にもこだわって製作しています。

■プラスチック樹脂の種類

一言でプラスチック、といってもいろいろな種類があり、それぞれに特徴があります。

SILKYがはさみのハンドルとして使用している樹脂の一覧です。

| 耐薬 | 耐熱 | 耐侯 | 光沢 | 弾力性 | 強度 | 透明性 | 軽量 |

| ○ | ○ | ○ | ◎ | - | ○ | ◎ | △ |

| ●特徴 透明性にとても優れ、光沢があり高級感のある材料 |

|||||||

|---|---|---|---|---|---|---|---|

| 耐薬 | 耐熱 | 耐侯 | 光沢 | 弾力性 | 強度 | 透明性 | 軽量 |

| △ | ○ | △ | ○ | - | ○ | △ | ○ |

| ●特徴 一般によく使われる材料で成型もしやすくバランスの優れた材料 |

|||||||

|---|---|---|---|---|---|---|---|

| ●用途 家電や電気電子製品の各種外装・自動車パネルなど内装部品、文具・雑貨類、事務用家具部材など。 |

|||||||

| 耐薬 | 耐熱 | 耐侯 | 光沢 | 弾力性 | 強度 | 透明性 | 軽量 |

| ○ | △ | ○ | ○ | ◎ | △ | △ | ○ |

| ●特徴 ゴム弾性をもち柔らかく、とても手になじむ作業性に優れた材料 |

|||||||

|---|---|---|---|---|---|---|---|

| ●用途 建築や乗物の窓材、照明器具のカバー、提灯看板、道路標識、日用品、事務用品、工芸品など。 |

|||||||

| 耐薬 | 耐熱 | 耐侯 | 光沢 | 弾力性 | 強度 | 透明性 | 軽量 |

| ○ | ○ | ○ | △ | ○ | △ | ○ | ○ |

| ●特徴 弾性を持ち柔らかい。耐熱性がある。 |

|||||||

|---|---|---|---|---|---|---|---|

| ●用途 自動車用部品、ホース・チューブ・パッキンなど柔軟性・弾力性が必要なもの |

|||||||

| 耐薬 | 耐熱 | 耐侯 | 光沢 | 弾力性 | 強度 | 透明性 | 軽量 |

| ○ | ○ | △ | △ | - | ◎ | △ | ○ |

| ●特徴 強度が高く、特に摩擦に強く摩耗しにくい |

|||||||

|---|---|---|---|---|---|---|---|

| ●用途 電気・電子、事務機器、自動車、建材等の部品及び家庭用品等、広範に使用される。 |

|||||||

| 耐薬 | 耐熱 | 耐侯 | 光沢 | 弾力性 | 強度 | 透明性 | 軽量 |

| ○ | ◎ | △ | ○ | - | ○ | ○ | ◎ |

| ●特徴 耐熱性に優れており、曲げたりしても折れ難い。軽量。 |

|||||||

|---|---|---|---|---|---|---|---|

| ●用途 自動車や電気・電子部品、包装用等のフィルム、コンテナー、日用品、注射器等広範な用途をもつ |

|||||||

| 耐薬 | 耐熱 | 耐侯 | 光沢 | 弾力性 | 強度 | 透明性 | 軽量 |

| ○ | ○ | ○ | ○ | - | ○ | △ | △ |

| ●特徴 ガラス繊維などの繊維をプラスチックの中に入れて強度を向上させた複合材料。 |

|||||||

|---|---|---|---|---|---|---|---|

| ●用途 自動車・鉄道車両の内外装、ユニットバスや浄化槽などの住宅設備機器 |

|||||||

| 耐薬 | 耐熱 | 耐侯 | 光沢 | 弾力性 | 強度 | 透明性 | 軽量 |

| △ | ○ | △ | ○ | - | ○ | ○ | ○ |

| ●特徴 熱・電気に対して絶縁性が高い。アクリル樹脂同様に透明度が高く、加工性に優れている。 |

|||||||

|---|---|---|---|---|---|---|---|

| ●用途 テレビ、冷蔵庫、ラジカセ等の電気・工業部品。容器、家庭用品、玩具等に使用 |

|||||||

| 耐薬 | 耐熱 | 耐侯 | 光沢 | 弾力性 | 強度 | 透明性 | 軽量 |

| ○ | ◎ | ○ | △ | - | ○ | △ | △ |

| ●特徴 熱変形温度が高く、高剛性、電気特性、機械的特性等に優れている。 |

|||||||

|---|---|---|---|---|---|---|---|

| ●用途 自動車内配線用(難燃電線、難燃ケーブルの被覆材料)や電気・電子部品に多用 |

|||||||

| 耐薬 | 耐熱 | 耐侯 | 光沢 | 弾力性 | 強度 | 透明性 | 軽量 |

| - | - | - | - | - | - | - | - |

| ●用途 自動車部品・家電・OA・建築・土木関連製品 |

|||||||

|---|---|---|---|---|---|---|---|

| 耐薬 | 耐熱 | 耐侯 | 光沢 | 弾力性 | 強度 | 透明性 | 軽量 |

| ○ | ◎ | ◎ | ◎ | - | ◎ | △ | ○ |

| ●特徴 耐熱、耐熱水性にとても優れている。耐衝撃性も良い。 |

|||||||

|---|---|---|---|---|---|---|---|

| ●用途 ポット、炊飯器、オーブントースター、ホットプレート、アイロン、など熱を帯びる家電製品 |

|||||||

| 耐薬 | 耐熱 | 耐侯 | 光沢 | 弾力性 | 強度 | 透明性 | 軽量 |

| ◎ | ◎ | ◎ | ○ | - | ◎ | △ | ○ |

| ●特徴 耐薬品性にとても優れ、熱に強く衝撃にも強い。 |

|||||||

|---|---|---|---|---|---|---|---|

| ●用途 自動車の部品や、機械の部品など |

|||||||

それぞれの樹脂に特徴があり、はさみの用途や使われる環境に合わせたプラスチック樹脂を選択し使用しています。

☆ 特殊複合材料

SILKYでは、はさみのハンドル材料では通常使われないような特殊な材料を多く用いています。

・EVA(エチレン酢ビコポリマー)樹脂

・PO系樹脂複合材

・PA系ABS樹脂複合材

などです。 通常、自動車部品や機械の部品、家電製品などに使われるプラスチック樹脂たちです。

一般的なはさみのプラスチックハンドルはアクリルやABS樹脂でできています。アクリルやABSは価格も安価で、加工もしやすい一般的なプラスチック樹脂といえます。

それに比べ、SILKYの特殊材料は価格も高く加工もしにくいというデメリットもあります。

■なぜ特殊材料を使うのか?

はさみが使われる状況や環境、どんな方が使われるか・どんな工夫をすればより使いやすいはさみができるかを常に考え、設計・生産しているSILKYのプラスッチクに対するこだわりがあるからです。

EVA樹脂や特殊複合材などはその一例。

SILKYのはさみで、その樹脂は主に園芸やフラワーアレンジメントなどでお使いいただくはさみのハンドルに使っています。

園芸やフラワーアレンジメントなどでは、硬いワイヤーや小枝を切ることがおおいそうです。 その際、少しでも手に負担がかからないように、ハンドルがゴムのように柔らかく切ったときの力を吸収できるようなハンドルに仕上げました。この樹脂のハンドルは他にもカニはさみやキッチン鋏など、やはり硬いものをきるという用途に使うはさみに使っています。

衛生面でも、キッチンはさみや医療系でお使いになるはさみには抗菌剤を混ぜて樹脂を作り、プラスチックにも抗菌作用があるように製作しています。

また、カラーリングも社内で行っています。色の樹脂をくみあわせ、鮮やかなパステルカラーのハンドルやしっくり落ち着いた色のハンドルなどオンリーワンのプラスチックハンドルを作りだしています。

このように、SILKYでは特殊な材料をその用途に合わせて組み替え、使い分けています。

■ハンドルの形状

SILKYは成型部門も社内で行っています。

プラスチック射出成型は、金型を製作し型に溶かしたプラスチックを流し込むことで形を形成する仕組みで、材料の他に高価な成型機と金型が必要になります。

SILKYは1986年頃から成型機の導入を始め、同時に金型の設計・製作も社内で行ってきました。

そのノウハウを生かし、成形型もCADSIUSを使い握りやすく手にフィットする形を設計し、試作を繰り返しながら金型を製作していきます。

製作した金型も使ううちに痛んできますので、定期的なメンテナンスを行い常に型の状態を一定に保つことで安定したハンドルが造りあげられます。

-

NDS-270

軍手をしたままでも使えるようにかなり大きいハンドルになっています。 -

DBC-250

ラシャはさみのハンドルです。分厚い布を切ったり、時には繊細な糸を切ったりと、いろいろな作業ができるよう指にフィットする形状になっています。 -

NKS-215D

キッチンはさみのハンドルです。濡れてふやけた手で触っても痛くないようできるだけ角はなくし、全体に丸くしてあります。 -

GNC-165

園芸用のはさみのハンドルで、小枝やワイヤーなどを切っても手が痛くならないよう柔らかい樹脂を使っています。屋外に落としたり忘れてきても目立つようオレンジ色を選びました。

刃引き

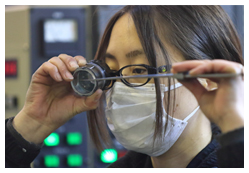

刃引きへのこだわりは、SILKYはさみの小刃の特徴、それはNC研削機を使用した1/1000mm単位での精密な加工です。

そのNC機械により、さまざまなメリットが生まれます。

1.先端の細さ・太さも自由自在

SILKYは、用途に合わせたはさみを開発しています。最初に形状のデザインから入るのではなく、より使いやすい、より便利な形がデザインに結びつきます。その為、何を切るか、どんな環境で使うかによりはさみの形状も変わります。もちろんそれは小刃でも同じ。繊細に使うはさみなら先端は細く、硬く太いものを切るなら先端は太くします。

NC機械だからできる精密加工を用いて、用途に合わせて小刃の先端の太さ・細さも変えています。

SILKYは、用途に合わせたはさみを開発しています。最初に形状のデザインから入るのではなく、より使いやすい、より便利な形がデザインに結びつきます。その為、何を切るか、どんな環境で使うかによりはさみの形状も変わります。もちろんそれは小刃でも同じ。繊細に使うはさみなら先端は細く、硬く太いものを切るなら先端は太くします。

NC機械だからできる精密加工を用いて、用途に合わせて小刃の先端の太さ・細さも変えています。

『NC機械』とは、「工作物に対する工具の位置を、それに対応する数値情報で指令し、稼動する数値制御工作機械」のことを指します。このNC機械は1/1000mm単位での精密な精度で加工をすることができ、またX軸・Y軸・Z軸の3次元に動かし加工をすることができます。

2.刃の形状

従来のはさみの小刃は、職人の手、もしくはアナログ式の機械により刃が付けられていました。

しかし、それでは細かな刃や複雑な形状・カーブがかかった刃は付けられませんでした。

NC研削機は、3次元加工が可能な為2次元のX・Y軸だけでなくZ軸も使えます。

その為、刃の形状をカーブさせたり、アナログ式の機械ではできなかった形状の刃も引くことができるのです。

3.砥石の選択

さまざまな形状に細かく加工できるNC研削機。そのNC研削機で精密に加工した小刃を更に切れ味のいい物にするため、砥石も選択します。凸凹の山道を車で速く走ると振動が大きいのに比べ、高速道路のようなきれいなアスファルトの路面をゆっくり走ると振動はほどんどありません。それと同じように、目の粗い砥石を早く動かせば刃の表面はガタガタになり、刃こぼれや切れ味はよくありません。逆に目の細かい砥石を使い、ゆっくり加工をすれば 刃は均一に綺麗に引かれ、がたつきもなくなり滑らかな切れ味になります。

NC研削機なら加工軸(加工方向)だけでなく加工のスピードも自由に設定できます。そのはさみの用途・形状・それに合わせた砥石の粗さ・細かさを自由に選択でき、更に砥石の目に合った加工スピードまで設定できるのです。

仕組み

仕組みのこだわりとは、SILKYはさみの最終工程になり2本の刃材をカシメ・ネジ付けにより組み合わされはさみとしての機能を持ち、人の手により1本1本はさみの調子を整える検査を行い完成します。

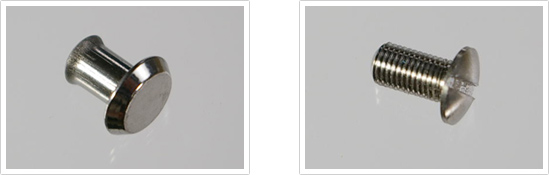

その組み合わせに使用するビス・ネジにもSILKYはこだわりをもっています。

■SILKYの裏刃加工

2本の刃材を固定するのは、ネジ・ビスと呼ばれる固定金具です。

| ゆるみ・がたつき | 調子 | 耐久性 | 価格 | 組み立て時の作業性 | |

| カシメビス | △ | ○ | △ | ◎ | ◎ |

|---|---|---|---|---|---|

| ネジ | ◎ | ◎ | ◎ | △ | △ |

カシメビス

現在流通しているはさみの多くはこのカシメビスで固定されており、安価で組み立て時の作業も比較的簡単にできる その反面、長く使ったり仕事などで頻繁に使うはさみだと、ビスがゆるみ、がたつきがでてきます。

ネジ

本職用の理美容はさみや大きいラシャ鋏などに良く用いられている。 ネジ1個あたりの単価も高く、組み立て作業も手間と時間がかかる。 しかし、一度締めて調子を出してしまえばゆるみにくく、がたつきがでてくることも少ない。

そしてネジには、ザグリ加工が施してあります。

このザグリ加工を施すことで、ネジが更に安定し刃材同士をガッチリと固定します。

SILKYのはさみは、一般事務用やクラフトはさみ、キッチンはさみなどにもネジを使い固定しています。

一般的なはさみは価格を抑えるために安価なカシメビスを使用していますが、SILKYは『何年経っても変わらない切れ味で、お客さまに永くSILKYのはさみを使っていただきたい』という思いでコストと手間はかかってもネジを使ったはさみにこだわり続けます。

最終調整は職人の技

これまでいろいろな工程にいろいろな機械を使い加工をしてきた材料。

それを組み合わせ、はさみの形にし実際に切れるようにするのが検査です。

熟練した職人たちが、1本1本手作業ではさみの調子を整えます。カシメビス・ネジにより調子の整え方は違いますしそのはさみの用途により切り心地も若干違いがあります。これには機械のような数値も寸法もありませんので、全て職人の手の感覚で仕上げていくのです。

精密機械と熟練の技がここで融合し、SILKYのはさみが完成します。