特殊加工

冷間鍛造

■鍛造とは・・・

『刀鍛冶』という言葉はどこかで聞いたことありませんか?

『刀鍛冶』という言葉はどこかで聞いたことありませんか?

鋼を炉で真っ赤になるまで加熱し、それを鍛冶職人が叩きながらだんだんと刀の形に作っていきます。

叩くのは、小さな材料を大きく伸ばす、という理由もありますが叩いて鋼の成分をギュっと凝縮し、丈夫な金属へと『鍛え』上げ、『造る』という実は鋼をより強くする、という意味のほうが強いのです。

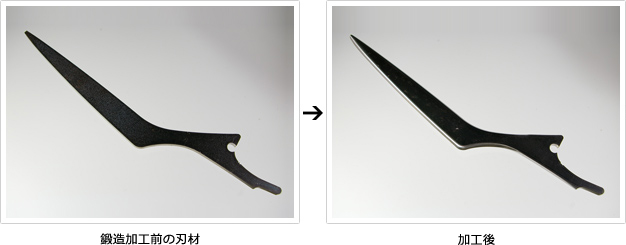

■SILKYの鍛造とは・・・

ステンレス鋼を常温で、金型を用いて圧縮成型する冷間鍛造(cold forging)です。

材料を真っ赤に熱して叩く熱間鍛造とは違い、専用の450tプレス機と金型を用いてステンレスを圧縮・鍛造・成型をしています。

しかし、ただ型を作って押せばいいというわけではなく、専用の金型も1/1000mmの精度で造られはさみの材料も同じく1/100mの精度で加工しなければなりません。

■冷間鍛造へのこだわり

冷間鍛造をすることにより、組織が微細化し繊維状に連続してつながっているので耐摩耗性が向上し、加工硬化するため耐久性も向上します。素材の強度・耐久能力を引き出すのはもちろん、手になじみやすい造形にもなり、商品的完成度が飛躍的に向上します。

商品の用途やコンセプトによって使い分けていますが、鋏にこの加工を使っている商品は他の商品から追随を許さない出来になっています。

SILKYは15年前にこの冷間鍛造加工を取り入れ、それ以来試行錯誤を繰り返しながら技術の進化を図ってきました。

社内一貫生産の鍛造型

冷間鍛造メリット

- 耐摩耗性

- お米が餅になるように、中の組織が凝縮され材料に粘りとこしを与え、まるで滑るかのような切れ味になります。

- 耐久性

- 材料自体の強度も強くなっているので刃こぼれなどしにくく、硬いものも楽に切れる効果がでます。

- 造形度

- 刃材が丸みを帯びデザインになり、手にとても優しい形状になります。

SILKY、独自で開発された鍛造型は、強度、剛性、精度、表面すべての点で念入りに作らなくてはいけない。

よって、CAD・CADSIUS(3次元)をベースにし設計から製作まで社内で一貫して行っています。

SILKYの冷間鍛造では、少なくても100t、大きな圧がかかるものでは最大約400tの圧力で1.6~5.6mmのステンレスを圧縮するので、その材料にはすざましい圧力がかかることになります。

軽自動車1台が1tだとすると400台分ですから、その圧力がどれほど大きいものかお解かりになるはずです。

それ高圧力により、当然、材料にも『歪み』がでてきてしまいます。その歪みさえも計算に含んだ上でCADにより形状を設計し、確実な寸法精度により造形され型の製作を行っています。

●『鍛』えて『造』る工程です。

腰逃がし(段)

■腰逃がしとは・・・

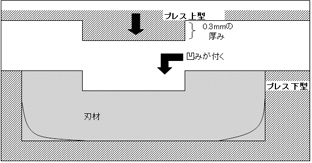

基本的には冷間鍛造と同様に、1/1000mm精度の鍛造型を用いて450tプレスで高圧をかけ、ステンレス材料を圧縮成型し鍛造する加工です。

冷間鍛造加工を施す際同時にはさみの『腰』にあたる部分に0.3mmほどの段差(凹み)をつけます。

この腰逃がし型も、冷間鍛造型同様社内で製作をします。

試作型を作っては改良し、生産で型を使用し痛めば社内でメンテナンスを行います。

上型の凸部分も、0.3mmとありますが実際には0.300mmで、1/100mm単位の誤差も許されません。

■腰逃がし加工をすることでのメリット

腰逃がし加工を施した商品の紹介

-

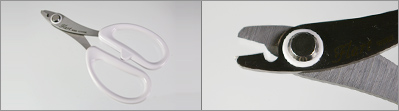

■RPC-80

主にパッチワークや布きり・糸きりに使われるはさみです。

全体がコンパクトで先端まで逃がさず切れ、腰逃がし加工もあり繊細な作業にお使いただけます。 -

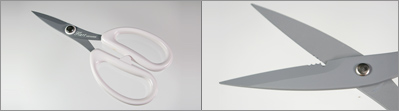

■RWC-135

パッチワークはもちろん、模型やさまざまなホビーツールとしてお使いいただけます。

腰逃がし加工により、分厚い布や硬い物を切るときでも少ない力で開閉ができ繊細な糸からジーパン生地まで楽に切ることができます。 -

■RBC-170

全長が170mmあり少し大きめですが、大きいはさみの割に軽い握り心地でお使いいただけます。

趣味のパッチワークやキルトはもちろん、本職の方にお使いいただいてもご納得いただける商品になっています。 -

■RPC-200

全体が大きくラシャ鋏タイプとは思えないくらい軽い調子で、厚手の布も力をいれずに楽に切断可能です。

分厚い布から先端の細かい作業まで幅広くお使いいただけます。 -

■DBC-250

本格的なラシャ鋏タイプの鋏です。ジーパン生地なら3枚重ねても軽く切れ、この大きさからは考えられないくらい軽い調子で力をいれなくても切断可能です。

分厚い布から先端の細かい作業まで幅広くお使いいただけます。

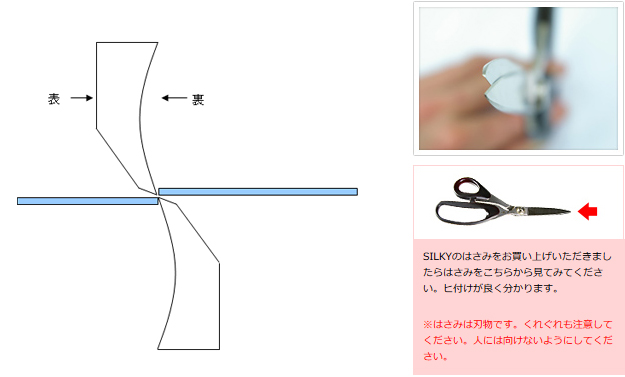

裏ヒ付け

■裏ヒ付けとは

SILKYのはさみの大きな特徴、それは裏面にR状のくぼみ(=ヒ)がついていること。

SILKYのはさみの大きな特徴、それは裏面にR状のくぼみ(=ヒ)がついていること。

私たちは、良い鋏を作る上で最も大切な工程、と位置付けています。

もともと、はさみは裏面にR状のくぼみ(=ヒ)がついていました。 今でも、美容師の方が使われる本職用の理容鋏には、このヒ付け加工が施されています。

この『ヒ』が付いていることにより、切られるものが内側に巻き込まれるような力が発生し、切り逃しを防ぎます。

『ヒ』がついていないと、いくら鋭利な刃を付けても切られるものが前に押し出される力のみが発生ししっかりと食らい付くような切れ味は発生しません。

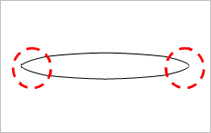

■ヒ付けによる切れ味の違い

ヒ付けと小刃の関係

刃材裏側をR状に窪みをつけることにより、フラットの場合よりもより鋭角な刃がつけられるようになります。

はさみの『調子』の違い

はさみは2本の材料を組み合わせ、その2本の刃が擦れ合うことにより切れる仕組みです。

はさみは2本の材料を組み合わせ、その2本の刃が擦れ合うことにより切れる仕組みです。

刃裏面にヒ付けがされていると、2本の刃材同士が擦れ合う面積が小さくなり、摩擦も小さくなります。摩擦が小さくなれば動きも軽くなるので、はさみの『調子』もよくなります。

また、フッ素コーティングはさみの裏面にもこのヒ付け加工が施してあります。

フッ素コーティングは材料の表面にフッ素を塗るわけですので、当然材料の厚みも増し普通のはさみと比べ切る時にベタっとした調子になってしまいます。

その調子の悪さを解消しフッ素コーティングがなされていても軽い調子で切れ味がいいように、とヒ付け加工がされています。

■加工がむずかしい

上記で述べたように、裏ヒ付け加工にははさみとしてのメリットがたくさんあり、いい鋏には欠かせない加工になっています。

しかし現在世の中に流通しているはさみにはこのヒ付け加工がなされているはさみはなかなかありません。

その理由は、・加工が難しい・コストがかかる などさまざまですが、SILKYはそんな世の中でも裏ヒ付け加工を施したはさみを作り続けます。

加工が難しくても、長年のノウハウとSILKYの売りである豊富な先端機械を使用しどんな形状のはさみでも妥協をせず切れ味とはさみの調子にこだわり最高のはさみを目指し続けます。

またコスト面でも機械の使用効率を最大限にし少しでもリーズナブルなはさみを提供し続けます。

表面硬化

■フッ素コーティングとは・・・

SILKYで『表面硬化』とは【通常の材料よりもより表面を硬く仕上げる加工】という特殊加工処理になります。

その加工方法は、通常の刃材ははさみの外形を整える前に熱処理をし、ステンレス鋼の硬度(=硬さ)を高くしてから外形形状加工や裏刃、表刃などを加工します。

『表面硬化処理』加工では、そのはさみの製造工程の順番を入れ替えて外形形状をほとんど整え、製品に近い形状にした後に熱処理し焼入れをする、ということです。

■なぜその特殊加工処理をするのか→そのメリット

まず、『ステンレス鋼』というのは【鉄(Fe)に炭素(C)やニッケル(Ni)、クロム(Cr)、モリブデン(Mo)などを含んだ合金】です。

| 炭素(C) | 硬さや強さを増す元素 |

|---|---|

| ニッケル(Ni) | 固い中にも柔軟性(ねばり)があり、耐食性がよくなる |

| クロム(Cr) | 焼入性が良くなり、耐食性を増す。13%以上添加されると、ステンレス鋼と呼ばれる。 |

| モリブデン(Mo) | 耐摩耗性が良くなり、粘り気(しなやかさ)が増す |

そのステンレス鋼に『熱処理(焼入れ)』をすることにより、ステンレスに含まれる炭素(C)がステンレス組織の中に溶け込み、更にそれを冷やすことで外に逃げ出さないようにし、強度を得るというのが熱処理の仕組みです。

硬さや強さを増す元素=炭素(C)が組織内に溶け込み、更に閉じ込められるので強度を増す、という原理なのです。

その熱処理(焼入れ)後、せっかく炭素を閉じ込め硬くなった材料に、これからいろいろと加工をしなければなりません。一度焼入れをして硬くなってしまった材料をはさみに成形していくには、専用の切削工具・砥石などで削って加工しなければなりません。

その切削加工をする際、どうしてもステンレス材料の組織から炭素が抜け落ちる現象が起きてしまいます。炭素が抜ける=硬さを示す元素が少なくなるということになりますから、結果的に残念ながら 焼入れ時の硬度で製品完成、ということではなくなってしまいます。

それなら熱処理をした後に加工する工程は最小限に抑え、熱処理前にほとんどの工程を済ましてしまえば炭素が抜ける脱炭現象は最小限に抑えられる→抜ける炭素量を少なくできる=硬度は保ったまま製品になるというのが『表面硬化処理』の加工目的です。

それなら熱処理をした後に加工する工程は最小限に抑え、熱処理前にほとんどの工程を済ましてしまえば炭素が抜ける脱炭現象は最小限に抑えられる→抜ける炭素量を少なくできる=硬度は保ったまま製品になるというのが『表面硬化処理』の加工目的です。

通常の加工をしたはさみより炭素が多く残っているわけですから、更に硬く仕上がる、という加工目的です。

これにより刃こぼれもしにくく、頑丈なはさみができあがります。

硬度が高いまま製品にできるなら、全商品その加工をすればもっといい商品ができるのではないか...

と思われるでしょうが、しかし、実際に熱処理加工がしていない材料を加工するのは至難の業で、材料は反っていたり変形していたりして上手く加工ができず、各工程で加工する際に材料に付く不純物などが残ってしまい完成した後になって表面に現れてきたりします。

焼入れ後にはそれらを直すことも難しく、結局商品にならず...ということにもなってしまいます。

SILKYは研究と試作の繰り返しで材料の反りや加工の難しさを克服し、硬度も保ったままで堅いものを切る時も刃こぼれなどしにくく、また永くご使用いただいても痛みにくくなる刃を作り出すことに成功しました。

見た目にも機能面でも優れ、 『より堅いものを切る』という場合に はぜひお勧めしたい特殊加工です。

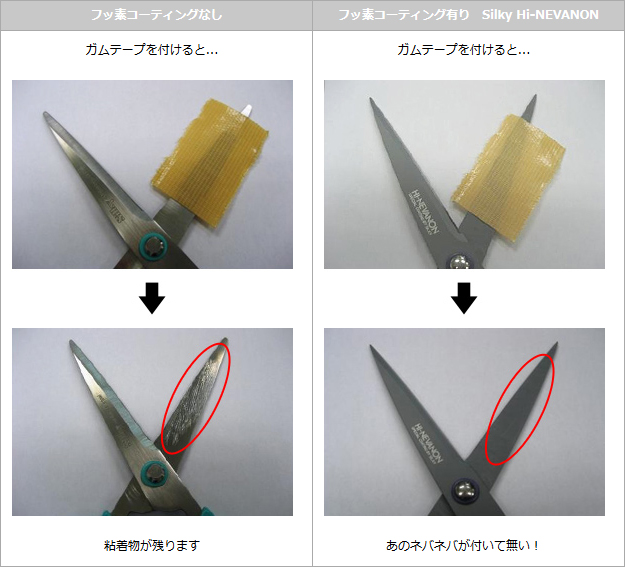

フッ素コーティング

■フッ素コーティングとは・・・

なんとフッ素コーティングを鋏に取り入れたのはSILKYが世界初。

今では当たり前となったフッ素コーティング鋏。

以前から皆さんご存知のフライパンなどで使われていましたが、フッ素は粘着系のものにも強いということを知り、SILKYははさみへのフッ素コーティングを始めました。

当社社長が何とか商品にならないものかとコーティング業者と何年もの間共同開発をした結果、実現した鋏です。

少しでもコーティングの量が多いとすぐ切れ味に影響してしまい、少ないとすぐ剥がれてきてしまう。

そのコーティングの層の厚みはなんとミクロンの世界。

何度も試行錯誤し、長年の研究の末にようやく完成しました。

当社看板商品『SILKY"NEVANON"』 『NEVANON』とは、『ネバネバ(NEVA)』が『ない(=NON)』から名づけられました。御存知でした?

■何故あのネバネバが残らない?

分子レベルの話になりますが、フッ素樹脂はフッ素同士での結合力がとても強い為他のものとは結合しにくく、影響されないという特徴があります。

簡単に言えば、広く浅く大勢の人との付き合いではなく狭く深い絆で結ばれているので他人には見向きもしない、ということです。 フッ素コーティングされている表面はちょうどハスの葉の上に水滴が転がっているような状態といえます。

■フッ素コーティングのメリット

- 型を使って形状を抜く為、大きい形状には抜けるが細かい複雑な形状には抜けない

- 数千・数万枚となると形状にバラつきが出て、品質も高く維持できない→頻繁にメンテナンスが必要になる

- 板厚の厚みに対して歪みが比例して大きくなる

SILKYのフッ素コーティング鋏は手芸、園芸、フラワーアレンジメント、医療関係、病院など多方面にわたり使われております。

■SILKYのフッ素コーティングはさみの違い

フッ素にもいろんな種類がありより安く仕上げる為に安いフッ素加工を使用している他社の鋏もありますが、SILKYは純度の高いフッ素を使用し、そのコーティングも二重に重ねることによりはがれにくく、耐久性にも優れたコーティングはさみを製作しています。

刃表面にフッ素コーティングをするわけですので、もちろん切れ味は落ち鋏の使い心地も悪くなるのが一般的です。

そこでSILKYは切れ味を損なわないよう最新鋭の研削機を使用し、コーティングされる商品の裏加工はそのほとんど が裏ヒ付加工がされ、フッ素コーティングによる使い勝手の悪さを改善する設計・加工法で製作しています。

他社メーカーのコーティングはさみと違い、SILKYのコーティングはさみは何度も研究され改良され続けてきた結晶のはさみです。それゆえ、フッ素もはがれにくく切れ味も損ねることはありません。

お手入れも簡単で錆・薬品にも強いSILKY製フッ素コーティングはさみ『NEVANON』を、自信をもってお勧めします。

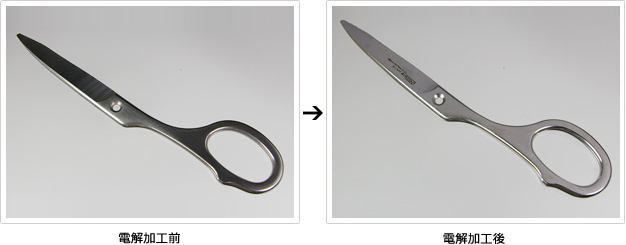

電解

■電解加工とは・・・

はさみを電解研磨液という特殊な酸性の液の中に沈め、電流を流すことにより表面を磨く(溶かす)加工方法です。

一般的には精密機械の部品や自動車の部品などの表面を磨く、小さな不純物も無くす為に用いられる加工です。

■なぜSILKYは鋏に電解加工をするの?

機械の部品などに主に用いられる加工を、なぜ『はさみ』にするのか? それは、はさみを造り続けてきたSILKYのこだわりです。

1.表面の光沢

電解加工を施すことにより、表面の細かい傷を取り除き滑らかな美しい表面に仕上がります。

同時に不純物を取り除き、錆の原因を作らない。

人の手では磨けない細かい所までこだわり、その商品ひとつひとつに合った加工法を考え、設計、工程管理、生産を行っています。

2.防錆処理(もらい錆を防ぐ)

表面を磨く、刃を付ける、といった加工をする際、どうしても汚れなどが付着してしまいます。その汚れや油分が原因となり、錆が出てくる場合があります。SILKYのはさみはどの商品も洗浄する工程を加え、汚れ・油分などを除去しています。

が、キッチンはさみのような水の周りで使われるはさみの場合、どうしても使っていくにつれ錆がでてきてしまう...

という点を克服する為に電解加工を行い、1でご説明したように表面の凹凸を無くしできるだけ錆がでてこないようにする為に『はさみ』に電解研磨加工を施しています。

また、ステンレス自体の耐久性や保持力がアップする、という意味でも『少しでも永くSILKYのはさみを使っていただきたい』という思いで製作していますので、電解加工を施しています。

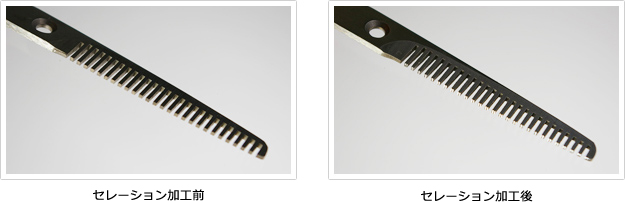

セレーション

■セレーション加工とは・・・

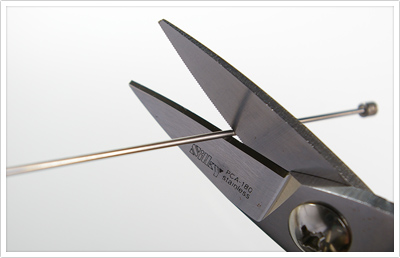

NC研削機を使って精密に加工した小刃に、セレーション砥石を使い細かいギザギザを付ける加工のこと。

セレーション砥石とは、レース台に固定し低速回転させることで刃を細かいギザギザ状ににする砥石のことでドイツメーカーに特別に発注し、特注品を取り寄せています。

セレーション砥石には0.3ピッチと0.5ピッチがあり、ギザギザの間隔が0.3mmと0.5mmの2種類があります。 使用用途や目的、はさみの大きさ・小刃の角度などによりそれぞれ使い分けています。

■セレーション加工がしてあるメリット

基本的には滑り止めの効果があり、切られるものに細かいギザギザが食い込むため切り逃しを防ぐ役目をします。

基本的には滑り止めの効果があり、切られるものに細かいギザギザが食い込むため切り逃しを防ぐ役目をします。

主にキッチンはさみの刃にこのセレーション加工がされており、滑りやすく切りにくいビニールやお肉なども逃さず切れ使いやすくなっています。

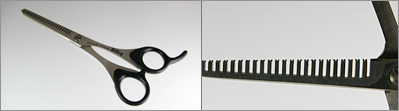

他にも特殊なセレーション加工として、スキ鋏にもこの加工がしてあります。

スキ鋏には0.5mmピッチのセレーション加工をし、髪の毛1本1本を逃さずキャッチします。

セレーション加工を施した商品の紹介

-

■NKS-215D

キッチン用はさみで、お肉やビニールなど切り逃がしやすいものにもガッチリと食い込み、刃滑りがおきにくいように加工してあります。 -

特殊なセレーション刃として、スキ鋏にもこの加工が施してあります。

細かいギザギザをつけることにより髪の毛1本1本までしっかりとキャッチし逃げるのを防ぎます。

ハイステンレス

SILKYでは、はさみを製作する際、ステンレス鋼を使用しています。

■ハイステンとは・・・(ステンレス材の違い)

SILKYでは8A・10Aの材料を使った鋏をハイステンレスはさみ、と呼んでいます。 ステンレス鋼にはいろいろな種類があります。SILKYはそのステンレス鋼の特性、特長と鋏になった時のメリット、デメリットを考え材料を選んでいます。

特に8A、10Aのステンレス鋼は通常の刃物によく使われている420J2や6Aの材料よりも硬く、また錆びにくい、という利点があるため本格的なクラフトはさみやキッチンはさみ、業務用はさみにこの材料を使用しています。

分厚い布をまとめて切る、硬い魚の骨を切る、また業務用はさみで硬いロープを切ったり、と通常のはさみを使っているとすぐ刃こぼれしてしまったり鋏の調子が悪くなってしまうような環境で使われるはさみにハイステンレスを使用しています。硬いだけでなく錆びにくい、という特性もあるので水辺の作業にもハイステンはさみをお勧めします。

これほどの特性がある分価格も高価で、加工も難しいという難点はありますがはさみ専門メーカーならではの技術で間違いのないはさみの開発・製造を行っていますので、「すぐ錆びてしまう」「刃こぼれしてしまう」という点でお困りの方はぜひ一度この『ハイステンはさみ』をお試し下さい。

■SILKYのはさみの材料 ステンレス種類

10A (=AUS10) ←ハイステンレス

炭素の含有量を更に増やし、硬度をあげたのが10A(=AUS10)。

材料が高価で加工が難しいという難点もあるが通常のステンレスよりも硬く刃こぼれも少ない為、より堅く切りにくいものにも適しています。

SILKYではケプラー繊維(釣り糸)などを切るはさみの材料として使っています。

8A (=AUS8) ←ハイステンレス

6A(=AUS6)を元に改良されたもので、6Aの材料とは含まれるカーボンやクロムの割合が違います。

特に8Aの材料はクロムの含有量が多く、クロムは錆に強くより焼入れ硬度が高く入る、という特性がある為6Aの材料より硬く、錆に強い、とされている。

錆に強いので水辺で使う刃物によくこの材料は使われ、家庭用の包丁などにも利用されています。 よりハードな作業や、水・湿気が多い錆びやすい現場に適しています。

6A (=AUS6)

実は日本製のステンレスで、愛知製鋼という会社が製作。

13Cr鋼(屋外や湿気のある場所にも強いクロム)の量を高め、焼入硬さを向上させたもの。 そこにバナジウム(V)、モンデブリン(Mo)、硅素(Si)などを加え、硬さ、耐磨耗性などを一層向上させたステンレス鋼です。

モンデブリン...粘り気(しなやかさ)が向上する。

珪素(ケイ素)...強さや硬さを増す作用がある。

もともとは手術用メスに使用されていたそうです。 少しグレードが高いはさみに使用しています。堅いもの・分厚いものを切るのに適しています。

趣味や仕事の道具として、ちょっといいものを...とお探しの方はこの材料を使ったはさみがオススメです。

SUS420J2

熱処理(焼入・焼もどし)により、高強度、高硬度を得られる。

他メーカーでもはさみなど刃物全般に使われている。 安価で加工もしやすい為、一般軽作業から事務用に適している。

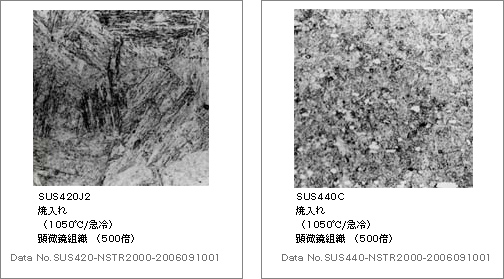

上の図は、SILKYのはさみでよく使う材料「420j2]と「440c」を比べたものです。

SUS(ステンレス)440C...ステンレスの中でも最も硬度が高く(=硬い)ステンレス。中の組織も細かく、強度は抜群。でもその反面、材料がひずみやすく加工しずらい。 SUS420J2...440Cに比べ、組織同士の間は空いているが、簡単に加工しやすくいろいろな形に成型できる。

材質ごとの特徴

| 硬度(:HRC) | 特徴 | オススメ作業 |

|---|---|---|

| 60 | 硬く、刃こぼれもしにくい | ケプラー繊維(釣り糸)など硬くて切りにくいものへ |

| 硬度(:HRC) | 特徴 | オススメ作業 |

|---|---|---|

| 58 | 錆びにくい | 台所や水辺の作業へ |

| 硬度(:HRC) | 特徴 | オススメ作業 |

|---|---|---|

| 56 | 加工し易さと錆・硬度のバランスのとれた材料 | 何枚も重ねた布や仕事の道具として |

| 硬度(:HRC) | 特徴 | オススメ作業 |

|---|---|---|

| 53 | 加工もしやすく価格も安価 | 事務用や軽作業用に |

■ステンレスとは・・・

ステンレス鋼(Stainless steel)は、鉄にクロムやニッケルの合金。「ステンレススチール」や「不銹鋼」(ふしゅうこう)などとも呼ばれています。

ステンレス鋼にはおよそ200種類の鋼種があり、合金元素含有量や金属組織によって機械的性質、耐食性などもさまざまです。

■鉄と鋼の違い

純粋な鉄[Fe]は極軟質で強度が低く、強度を高めるため鉄に合金元素として炭素[C]を添加したものを鋼[stell]と呼ぶ。

鋼の中でも、炭素鋼とは、一般的に炭素の含有量が0.02~2%の範囲の鋼のことである。

また、その炭素鋼に他の合金元素として、ニッケル[Ni]、クロム[Cr]、モリブデン[Mo]、銅[Cu]などを添加して、より高強度かつ高延性の鋼を造ることができる。これを合金鋼と呼ぶ。

ステンレスも、その合金鋼の一種類です。

鉄は炭素量により強度(硬度および引張強さ)が変わり、その割合によって鉄・鋼・鋳物鉄に分けられます。

それぞれの炭素の成分量は、以下の通りです。

| 鉄 | 炭素を 0~0.04% 含んだもの |

|---|---|

| 鋼(はがね) | 炭素を 0.02~2% 含んだもの |

| 鋳物鉄(いもの) | 炭素を 2.1~6.7% 含んだもの (工業上分類) |

ステンレス鋼は「鋼(はがね)」に分類されます。

■ステンレス鋼の種類

| SUS304 SUS316 など |

・ 耐食性に優れている。 ・ 熱処理によって硬化しない。 ・ 磁石につかない。 ・ クロム、ニッケルを含み、炭素が殆ど入っていない。 ・ スプーンや食器に使用されている。 |

|---|

| SUS410L SUS430 など |

・ 耐食性はオーステナイト系のものより劣るが、価格が安い。 ・ 熱処理によって硬化しない。 ・ 磁石につく。 ・ 成分中にクロムを含み、炭素量が少量。 ・ ボルト・ナット類、家電部品に使用されている。 |

|---|

| SUS420J2 SUS440C など ※6A・8A・10Aもここに分類される |

・ 耐食性は他の系統のものより劣る。 ・ 熱処理によって硬化する。(焼きが入る) ・ 常温で磁性を持っている。(磁石につく。) ・ クロムを多く含み、炭素量が多い為熱処理により硬度が高く入る(=硬くなる) ・ 刃物類、ベアリング、ゲージに使用されている。 |

|---|

| SUS630 AUS630 など |

・ SUS304の2倍の硬度をもつ。 ・ アルミニウムを添加し、弾性がある。 ・ バネ特性が必要な部品 ・ シャフトなどに使用されている。 |

|---|

※SILKYのはみの材料は「マルテンサイト系」と「析出硬化系」のステンレスを使用している

■ステンレス鋼のメリット

1.耐食性、耐久性、強度、耐熱性、に優れている

簡単に言えば『強い』材料。鉄に他の元素(クロムなど)を組み込むことにより強度を増し、鉄よりも錆びにくくなります。 鉄は屋外に置いておくとすぐに赤く錆びてしまいます。 これに比べステンレスは錆にくい。これも、ステンレス鋼に含まれるクロム(Cr)の働きです。 台所の流し台も魔法瓶の水筒もステンレス製ですよね。

2.加工に強い

ステンレス鋼は伸びがよく、加工もしやすい為当社で行っている鍛造など型に入れて形状を造る、ということもできる。しかし、加工硬化(=ひずみ)があるので、これを考慮して型の製作など更に精密な設計をする必要があります。

それに、ステンレス鋼は全般的に切削性(=削る加工のしやすさ)が悪く、鉄や銅、アルミニウムと比べても加工した面がひずみやすく、ただ削れば形ができる、といわけでもないのです。

SILKYは独自の最新NC研削機を用いて1/100mm単位まで精密に加工することにより、ひずみの少ない精度抜群のはさみを製作しています。

波刃

■波刃とは何か・・・

砥石を波刃の形状に加工して、その加工された砥石を刃材に押しあて加工すること。

砥石を波刃の形状に加工して、その加工された砥石を刃材に押しあて加工すること。

はさみは、2本の刃で挟むことで切れるが、丸くて表面も滑らかなものだと刃が滑ってしまい上手く挟むことができません。

そこで刃の一部を波状に加工することにより、その波が切られるものに食い込み逃げることなく切れる仕組みです。 SILKYの波刃は、波の一つ一つにも刃が付いていますので、力で押し切る・ちぎるのではなく『切断』することができます。

はさみの用途により異なりますが、園芸用はさみなら小枝きりや剪定に、フラワーアレンジメントはさみならワイヤーカッターとして使えるように丸い形状のものを逃さずカットできる波状の刃のことをいいます。

いろいろな波刃の紹介いろいろな波刃の紹介

-

■JY-160 園芸用で小枝やワイヤー線、芽摘みなどを切るのに使われます。

動刃に凹み、靜刃にストレートの表刃が付いています。

ある程度の太さの軟質線(枝・コイル線)を凹部分で切り、ストレートでも切る事ができるようしてあります。 -

■JY-145 園芸用で枝やワイヤー線などを切るのに使われます。

動刃に凹み、靜刃に凸の表刃が付いています。

この特殊形状は、凹刃で受け止め、もう一方の凸刃で切断時にかかる抵抗を減少させ切る力を軽減する効果があり、太い軟質線(枝・コイル線)を切りやすくしています。 -

■JF-175 フラワーアレンジメント用で、茎や小径ワイヤー線、鋏の機能として切ることに使われます。

動刃に4つの凹の波刃があり、その中でも3つは小さく、1つは大きな波になっており、大きな波は小径軟質線(小枝・コイル線)で、小さな波では食い込ませ切断します。 -

■USS-175 万能用で、小径ワイヤー線、鋏の機能として切ることに使われます。

動刃に6つの凹の小さな波刃があり、食い込ませ切断します。 -

■KS-200 キッチン用で、主にお肉などの逃げやすい物を切ります。

動刃の元刃に逆への字にしたくぼみがあり、そこに厚く切り逃げやすい物をしっかり受け止め切断します。 -

■KUS-210 キッチン用で、主に蟹の足を切ります。

動刃に、受け手のような表刃を付けることにより切る物は逃げなく、硬い物を切るため角度も鈍角にし刃こぼれがしないようになっています。